viernes, 17 de octubre de 2008

martes, 26 de agosto de 2008

lunes, 25 de agosto de 2008

COMPARACION LOGICA CABLEADA

· la lógica cableada industrial es la técnica de diseño de pequeños a complejos autómatas utilizados en plantas industriales, básicamente con relés cableados. En la acepción de los técnicos en telecomunicaciones y en informática, la lógica cableada utiliza compuertas lógicas discretas (TTL, CMOS, HCMOS), para implementar circuitos digitales de comunicaciones y computadores.

· La lógica cableada industrial consiste en el diseño de automatismos con circuitos cableados entre contactos auxiliares de relés electromecánicos, contactores de potencia, relés temporizados, diodos, relés de protección, válvulas óleo-hidráulicas o neumáticas y otros componentes.

· Los cableados incluyen funciones de comando y control, de señalización, de protección y de potencia.

· La potencia además de circuitos eléctricos comprende a los circuitos neumáticos (mando por aire a presión) u óleo hidráulicos (mando por aceite a presión). Crea automatismos rígidos, capaces de realizar una serie de tareas en forma secuencial, sin posibilidad de cambiar variables y parámetros. Si se ha de realizar otra tarea será necesario realizar un nuevo diseño. Se emplea en automatismos pequeños, o en lugares críticos, donde la seguridad de personas y maquinas, no puede depender de la falla de un programa de computación.

· La lógica cableada más que una técnica, hoy en día constituye una filosofía que permite estructurar circuitos en forma ordenada, prolija y segura, sea en circuitos cableados o programados.

· La práctica de la lógica cableada ha sido asimilada por otras ramas de la tecnología como las telecomunicaciones y la informática, con la introducción del cableado estructurado en edificios, oficinas y locales comerciales, lugares donde es poco usual el manejo de esquemas y dibujos de las instalaciones eléctricas, excepto la de potencia, la elaboración de proyectos de detalle y el cableado en forma ordenada mediante el uso borneras y regletas, que pasaron a llamarse “patcheras” en el caso de las redes de datos y telefonía.

· Tecnología eléctrica.

Desventajas

· La tecnología cableada no es muy adecuada para implementar sistemas de control complejos. Los elementos que la forman son electromecánicos (en el caso de los relés), lo cual implica un número no ilimitado de maniobras (rompen) y la necesidad de implantar logísticas de mantenimiento preventivo.

· Ofrecían una gran dificultad para la búsqueda de averías (un cable que no hace contacto sigue estando visualmente junto al tornillo). Para facilitar la localización de averías se instalaban contactores y relés que señalizarán los fallos.

· A veces se deben realizar conexiones entre cientos o miles de relés, lo que implicaba un enorme esfuerzo de diseño y mantenimiento.

· Cuando se cambia el proceso de producción cambia también el sistema de control. Los tiempos de parada ante cualquier avería eran apreciables. Si saltaba una parada de emergencia, se tenía que reiniciar manualmente el sistema, dado que se perdía el estado de la producción.

· imposibilidad de realización de funciones complejas de control, gran volumen y peso, escasa flexibilidad frente a modificaciones, reparaciones costosas.

Ventajas

· Relés electromagnéticos, contactos accionados por bobinas.

· Módulos lógicos neumáticos, contactos accionados por aire.

· Tarjetas electrónicas, circuitos impresos con trts.

2.3.COMPARACION TECNOLOGIA CABLEADA

Comprende el estudio de las máquinas, es la rama de la física que describe el movimiento de los cuerpos, y su evolución en el tiempo, bajo la acción de fuerzas. El conjunto de disciplinas que abarca la mecánica convencional es muy amplio.

La mecánica es una ciencia física, ya que estudia fenómenos físicos. Sin embargo, mientras algunos la relacionan con las matemáticas, otros la relacionan con la ingeniería. Ambos puntos de vista se justifican parcialmente ya que, si bien la mecánica es la base para la mayoría de las ciencias de la ingeniería clásica, no tiene un carácter tan empírico como estas y, en cambio, por su rigor y razonamiento deductivo, se parece más a la matemática.

AREAS DE APLICACIÓN:

- Mecánica clásica

- Mecánica cuántica

- Mecánica relativista

- Teoría cuantica de campos

La mecánica clásica es una formulación de la mecánica para describir el movimiento de sistemas de partículas físicas de sistemas macroscópicos y a velocidades pequeñas comparadas con la velocidad de la luz.

Mecánica cuántica, conocida también como mecánica ondulatoria y como física cuántica, es una de las ramas principales de la física que explica el comportamiento de la materia. Su campo de aplicación pretende ser universal, pero es en lo pequeño donde sus predicciones divergen radicalmente de la llamada física clásica.

Con el nombre de Teoría de la Relatividad se engloban generalmente dos cuerpos de investigación en ciencias físicas, usualmente conectadas con las investigaciones del físico Albert Einstein: su Teoría de la Relatividad Especial y su Teoría de la Relatividad General.

La teoría cuántica de campos (o QFT por Quantum Field Theory) es una teoría que aplica las reglas cuánticas a los campos continuos de la Física, como por ejemplo el campo electromagnético, así como a las interacciones entre estos y el resto de la materia. Proporciona así un marco teórico usado extensamente en física de partículas y física de la materia condensada.

2.3.b.ELECTRONICA

Detalle de un circuito integrado SMD

Detalle de un circuito integrado SMDLa electrónica, es la rama de la física y fundamentalmente una especialización de la ingeniería que estudia y emplea sistemas cuyo funcionamiento se basa en la conducción y el control del flujo microscópico de los electrones u otras partículas cargadas eléctricamente.

Utilizando una gran variedad de dispositivos desde las válvulas termoiónicas hasta los semiconductores. El diseño y la construcción de circuitos electrónicos para resolver problemas prácticos, forma parte de los campos de la Ingeniería electrónica, electromecánica y la informática en el diseño de software para su control. El estudio de nuevos dispositivos semiconductores y su tecnología, se suele considerar una rama de la Física y química relativamente

SUS FUNCIONESEN LA AUTOMATIZACION:

La electrónica desarrolla en la actualidad una gran variedad de tareas. Los principales usos de los circuitos electrónicos son el control, el procesado, la distribución de información, la conversión y la distribución de la energía eléctrica. Estos dos usos implican la creación o la detección de campos electromagnéticos y corrientes eléctricas. Las máquinas eléctricas son parte importante de los sistemas

Industriales, esencialmente para la transformación de energía eléctrica en mecánica y/o viceversa. La automatización electrónica se caracteriza por el empleo de componentes electrónicos tales como: puertas lógicas, registros de desplazamiento, temporizadores, contadores, biestables, multiplexores/de multiplexores, sumadores, etc.

2.3.c.ELECTRICA

Consumo de energía eléctrica por país, en millones de Kwh. Se denomina energía eléctrica a la forma de energía que resulta de la existencia de una diferencia de potencial entre dos puntos, lo que permite establecer una corriente eléctrica entre ambos —cuando se los pone en contacto por medio de un conductor eléctrico— y obtener trabajo. La energía eléctrica puede transformarse en muchas otras formas de energía, tales como la energía luminosa o luz, la energía mecánica y la energía térmica.

Su uso es una de las bases de la tecnología utilizada por el ser humano en la actualidad.

La energía eléctrica se manifiesta como corriente eléctrica, es decir, como el movimiento de cargas eléctricas negativas, o electrones, a través de un cable conductor metálico como consecuencia de la diferencia de potencial que un generador esté aplicando en sus extremos.

Cada vez que se acciona un interruptor, se cierra un circuito eléctrico y se genera el movimiento de electrones a través del cable conductor. Las cargas que se desplazan forman parte de los átomos de— que se desea utilizar, mediante las correspondientes transformaciones; por ejemplo, cuando la energía eléctrica llega a una enceradora, se convierte en energía mecánica, calórica y en algunos casos luminosa, gracias al motor eléctrico y a las distintas piezas mecánicas del aparato.

2.3.d.ELECTRONEUMATICA

FUNCIONES EN LA AUTOMATIZACION:

En electroneumática, la energía eléctrica substituye a la energía neumática como el elemento natural para la generación y transmisión de las señales de control que se ubican en los sistemas de mando.

Los elementos nuevos y/o diferentes que entran en juego están constituidos básicamente para la manipulación y acondicionamiento de las señales de voltaje y corriente que deberán de ser transmitidas a dispositivos de conversión de energía eléctrica a energía neumática para lograr la activación de los actuadores neumáticos.

VENTAJAS Y DESVENTAJAS:

Sus ventajas: Mediana fuerza (porque se pueden lograr fuerzas mucho más altas con la hidráulica). Altas velocidades de operación. Menos riesgos de contaminación por fluidos (especialmente si se utiliza en la industria de alimentos o farmacéutica). Menores costos que la hidráulica o la electricidad neta.

Desventajas: alto nivel sonoro. No se pueden manejar grandes fuerzas. El uso del aire comprimido, si no es utilizado correctamente, puede generar ciertos riesgos para el ser humano. Altos costos de producción del aire comprimido.

2.2.g.COMPUTADOR INDUSTRIAL

Autómatas programables (PLC).

Microcontroladores.

PC´s industriales.

Procesadores digitales de señales (DSP).

2.2.f.PLC

los PLC no sólo controlan la lógica de funcionamiento de máquinas, plantas y procesos industriales, sino que también pueden realizar operaciones aritméticas, manejar señales analógicas para realizar estrategias de control, tales como controladores proporcional integral derivativo (PID).

Los PLC actuales pueden comunicarse con otros controladores y computadoras en redes de área local, y son una parte fundamental de los modernos sistemas de control distribuido.

Existen varios lenguajes de programación, tradicionalmente los más utilizados son el diagrama de escalera (Lenguaje Ladder), preferido por los electricistas, lista de instrucciones y programación por estados, aunque se han incorporado lenguajes más intuitivos que permiten implementar algoritmos complejos mediante simples diagramas de flujo más fáciles de interpretar y mantener. Un lenguaje más reciente, preferido por los informáticos y electrónicos, es el FBD (en inglés Function Block Diagram )que emplea compuertas lógicas y bloques con distintas funciones conectados entre si.

En la programación se pueden incluir diferentes tipos de operandos, desde los más simples como lógica booleana, contadores, temporizadores, contactos, bobinas y operadores matemáticos, hasta operaciones más complejas como manejo de tablas (recetas), apuntadores, algoritmos PID y funciones de comunicación multiprotocolo que le permitirían interconectarse con otros dispositivos. Dispositivos programables orientados a implementar funciones lógicas y secuenciales conectados a un proceso.

• Ahorro de cableado

• Inmunidad al ruido

• Nuevas funciones: ajuste remoto de rangos, test, documentación

• Información mas elaborada

• Arquitecturas y protocolos

2.2.e.LA ROBOTICA

La robótica es una rama de la tecnología, que estudia el diseño y construcción de máquinas capaces de desempeñar tareas repetitivas, tareas en las que se necesita una alta precisión, tareas peligrosas para el ser humano o tareas irrealizables sin intervención de una máquina. Las ciencias y tecnologías de las que deriva podrían ser: el álgebra, los autómatas programables, las máquinas de estados, la mecánica, la electrónica y la informática.

Un robot industrial es un manipulador multifuncional reprogramable, capaz de mover materias, piezas, herramientas, o dispositivos especiales, según trayectorias variables, programadas para realizar tareas diversas.

Esta definición, ligeramente modificada, ha sido adoptada por la Organización Internacional de Estándares (ISO) que define al robot industrial como:

Manipulador multifuncional reprogramable con varios grados de libertad, capaz de manipular materias, piezas, herramientas o dispositivos especiales según trayectorias variables programadas para realizar tareas diversas.

La historia de la robótica

La historia de la robótica ha estado unida a la construcción de "artefactos", que trataban de materializar el deseo humano de crear seres a su semejanza y que lo descargasen del trabajo. El ingeniero español Leonardo Torres Quevedo (GAP) (que construyó el primer mando a distancia para su torpedo automóvil mediante telegrafía sin hilo, el ajedrecista automático, el primer transbordador aéreo y otros muchos ingenios) acuñó el término "automática" en relación con la teoría de la automatización de tareas tradicionalmente asociadas a los humanos.

Karel Capek, un escritor checo, acuñó en 1921 el término "Robot" en su obra dramática "Rossum's Universal Robots / R.U.R.", a partir de la palabra checa Robbota, que significa servidumbre o trabajo forzado. El término robótica es acuñado por Isaac Asimov, definiendo a la ciencia que estudia a los robots. Asimov creó también las Tres Leyes de la Robótica. En la ciencia ficción el hombre ha imaginado a los robots visitando nuevos mundos, haciéndose con el poder, o simplemente aliviando de las labores caseras.

Román Gubern analiza en su libro El simio informatizado los motivos del ser humano para crear seres artificiales a su imagen y semejanza. Algunos robots están diseñados hoy en día para parecerse a los humanos.

2.2.d.CNC

CONTROL NUMÉRICO COMPUTARIZADO

El CNC tuvo su origen a principios de los años cincuenta en el Instituto de Tecnología de Massachusetts (MIT), en donde se automatizó por primera vez una gran fresadora.

En esta época las computadoras estaban en sus inicios y eran tan grandes que el espacio ocupado por la computadora era mayor que el de la máquina.

Hoy día las computadoras son cada vez más pequeñas y económicas, con lo que el uso del CNC se ha extendido a todo tipo de maquinaria: tornos, rectificadoras, electroerosionadoras, máquinas de coser, etc.

En una máquina CNC, a diferencia de una máquina convencional o manual, una computadora controla la posición y velocidad de los motores que accionan los ejes de la máquina. Gracias a esto, puede hacer movimientos que no se pueden lograr manualmente como círculos, líneas diagonales y figuras complejas tridimensionales.

son capaces de mover la herramienta al mismo tiempo en los tres ejes para ejecutar trayectorias tridimensionales como las que se requieren para el maquinado de complejos moldes y troqueles como se muestra en la imagen.

El término "control numérico" se debe a que las órdenes dadas a la máquina son indicadas mediante códigos numéricos. Por ejemplo, para indicarle a la máquina que mueva la herramienta describiendo un cuadrado de 10 mm por lado se le darían los siguientes códigos:

G90 G71

Un conjunto de órdenes que siguen una secuencia lógica constituyen un programa de maquinado.

También se emplean sistemas CAD/CAM que generan el programa de maquinado de forma automática. En el sistema CAD (diseño asistido por computadora) la pieza que se desea maquinar se diseña en la computadora con herramientas de dibujo y modelado sólido. Posteriormente el sistema CAM (manufactura asistida por computadora) toma la información del diseño y genera la ruta de corte que tiene que seguir la herramienta para fabricar la pieza deseada; a partir de esta ruta de corte se crea automáticamente el programa de maquinado, el cual puede ser introducido a la máquina mediante un disco o enviado electrónicamente.

Hoy día los equipos CNC con la ayuda de los lenguajes conversacionales y los sistemas CAD/CAM, permiten a las empresas producir con mucha mayor rapidez y calidad sin necesidad de tener personal altamente especializado.

Control numérico en la ingeniera industrial

Definición general:

Se considera control numérico a todo dispositivo capaz de dirigir posicionamientos de un órgano mecánico móvil, en el que las órdenes relativas a los desplazamientos del móvil son elaboradas en forma totalmente automática a partir de informaciones numéricas definidas, bien manualmente o por medio de un programa.

ÁMBITO DE APLICACIÓN:

Como ya se mencionó, las cuatro variables fundamentales que inciden en la bondad de un automatismo son: productividad, rapidez, precisión y velocidad.

De acuerdo con estas variables, vamos a analizar qué tipo de automatismo es el más conveniente de acuerdo al número de piezas a fabricar. Series de fabricación:

Grandes series: (mayor a 10.000 piezas)

Esta producción está cubierta en la actualidad por las máquinas transfer, realizadas por varios automatismos trabajando simultáneamente en forma sincronizada. Series medias: (entre 50 y 10.000)

viernes, 22 de agosto de 2008

2.2.cREDES INDUSTRIALES Y SISTEMAS (SCADA)

SCADA

Control supervisor y adquisición de datos.

Comprende todas aquellas soluciones de aplicación para referirse a la captura de información de un proceso o planta industrial (aunque no es absolutamente necesario que pertenezca a este ámbito), para que, con esta información, sea posible realizar una serie de análisis o estudios con los que se pueden obtener valiosos indicadores que permitan una retroalimentación sobre un operador o sobre el propio proceso, tales como:

1- Indicadores sin retroalimentación inherente (no afectan al proceso, sólo al operador):

2- Estado actual del proceso. Valores instantáneos;

3- Desviación o deriva del proceso. Evolución histórica y acumulada;

4- Indicadores con retroalimentación inherente (afectan al proceso, después al operador):

Generación de alarmas;

5- HMI Human Machine Interface (Interfaces hombre-máquina);

Toma de decisiones:

Mediante operatoria humana;

Automática (mediante la utilización de sistemas basados en el conocimiento o sistemas expertos. Etc.

Este gráfico es un ejemplo de la aplicación del sistema SCADA en áreas industriales. Éstas áreas pueden ser:

1-Monitorizar procesos químicos, físicos o de transporte en sistemas de suministro de agua, para controlar la generación y distribución de energía eléctrica, de gas o en oleoductos y otros procesos de distribución.

2- Gestión de la producción (facilita la programación de la fabricación);

3- Mantenimiento (proporciona magnitudes de interés tales para evaluar y determinar modos de fallo, MTBF, índices de Fiabilidad, entre otros);

4- Control de Calidad (proporciona de manera automatizada los datos necesarios para calcular índices de estabilidad de la producción CP y CPk, tolerancias, índice de piezas NOK/OK, etc.;

Administración (actualmente pueden enlazarse estos datos del SCADA con un servidor ERP (Enterprise Resource Planning o sistema de planificación de recursos empresariales), e integrarse como un módulo más);

5- Tratamiento histórico de información (mediante su incorporación en bases de datos).

Concepto del Sistema

Un sistema SCADA incluye un hardware de señal de entrada y salida, controladores, interfaz hombre-máquina, redes, comunicaciones, base de datos y software.

El termino SCADA usualmente se refiere a un sistema central que monitoriza y controla un sitio completo o un sistema que se extiende sobre una gran distancia (kilómetros / millas). La mayor parte del control del sitio es en realidad realizada automáticamente por una Unidad Terminal Remota (UTR) o por un Controlador Lógico Programable (PLC). Las funciones de control del servidor están casi siempre restringidas a reajustes básicos del sitio o capacidades de nivel de supervisión. Por ejemplo un PLC puede controlar el flujo de agua fría a través de un proceso, pero un sistema SCADA puede permitirle a un operador cambiar el punto de consigna (set point) de control para el flujo, y permitirá grabar y mostrar cualquier condición de alarma como la pérdida de un flujo o una alta temperatura. La realimentación del lazo de control es cerrada a través del RTU o el PLC; el sistema SCADA monitorea el desempeño general de dicho lazo

martes, 19 de agosto de 2008

2.2.b.CELULAS DE MANUFACTURA

Es la agrupación de una serie de máquinas distintas con el objeto de simular un flujo de producción.

Prerrequisitos

Tiempos de montaje o preparación bajos

Volumen suficiente

Habilidad de solución rápida de problemas en línea

Agrupación por familias de producto

Entrenamiento multifuncional a operadores.

Características

Más dependiente de la gente que de las máquinas

Operaciones se balancean con base en tiempo de ciclo

Equipo flexible en vez de supermáquinas

Mover pequeñas cantidades. Distancias cortas

Distribución compacta

Todo en su lugar.

Por orden y limpieza, organización del lugar de trabajo

· Acortar bandas transportadoras

· Fijar rutas del producto

· Eliminar almacenes de inventario en proceso

· Acortar distancias

· Establecer un flujo racional de material, con sus puntos de flujo y abastecimiento.

Control visual

Los controles visuales están íntimamente relacionados con los procesos de estandarización. Un control visual es un estándar representado mediante un elemento gráfico o físico, de color o numérico y muy fácil de ver.5 La estandarización se transforma en graficos y estos se convierten en controles visuales. Cuando sucede esto, sólo hay un sitio para cada cosa, y podemos decir de modo inmediato si una operación particular está procediendo normal o anormalmente.

Un control visual se utiliza para informar de una manera fácil entre otros los siguientes temas:

1. Sitio donde se encuentran los elementos

2. Frecuencia de lubricación de un equipo, tipo de lubricante y sitio donde aplicarlo

3. Estándares sugeridos para cada una de las actividades que se deben realizar en un equipo o proceso de trabajo

4. Dónde ubicar el material en proceso, producto final y si existe, productos defectuosos

5. Sitio donde deben ubicarse los elementos de aseo, limpieza y residuos clasificados

6. Sentido de giro de motores

7. Conexiones eléctricas

8. Sentido de giro de botones de actuación, válvulas y actuadores

9. Flujo del líquido en una tubería, marcación de esta, etc.

10.Franjas de operación de manómetros (estándares)

11. Dónde ubicar la calculadora, carpetas bolígrafos, lápices en el sitio de trabajo

· Eliminación de la sobreproducción

· Prioridad en la producción, el Kanban con más importancia se pone primero que los demás

· Se facilita el control del material

viernes, 1 de agosto de 2008

2.2COMPARACION DE TECNOLOGIA PROGRAMADA

2.2.a.

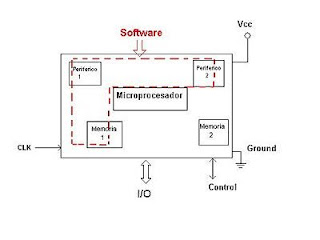

escala de integración que incorpora la mayor parte de los elementos que configuran un controlador.

Un microcontrolador dispone normalmente de los siguientes componentes:

1- Procesador o UCP (Unidad Central de Proceso).

2- Memoria RAM para Contener los datos.

3- Memoria para el programa tipo ROM/PROM/EPROM.

4- Líneas de E/S para comunicarse con el exterior.

5- Diversos módulos para el control de periféricos (temporizadores, Puertas Serie y Paralelo, CAD: Conversores Analógico/Digital, CDA: Conversores Digital/Analógico, etc.).

6- Generador de impulsos de reloj que sincronizan el funcionamiento de todo el sistema.

Los productos que para su regulación incorporan un microcontrolador disponen de las siguientes ventajas:

- Aumento de prestaciones: un mayor control sobre un determinado elemento representa una mejora considerable en el mismo.

- Aumento de la fiabilidad: al reemplazar el microcontrolador por un elevado número de elementos disminuye el riesgo de averías y se precisan menos ajustes.

- Reducción del tamaño en el producto acabado: La integración del microcontrolador en un chip disminuye el volumen, la mano de obra y los stocks.

- Mayor flexibilidad: las características de control están programadas por lo que su modificación sólo necesita cambios en el programa de instrucciones.

- El microcontrolador es en definitiva un circuito integrado que incluye todos los componentes de un computador. Debido a su reducido tamaño es posible montar el controlador en el propio dispositivo al que gobierna. En este caso el controlador recibe el nombre de controlador empotrado (embedded controller).

2.3.e.ELECTROHIDRAULICA

FUNCIONES EN LA AUTOMATIZACION:

El empleo de la energía hidráulica se hace presente en este momento en las maquinas de moldeo, grúas, entre otros, son áreas en donde se requieren grandes esfuerzos y presiones que tanto la energía neumática como la eléctrica no son apropiadas ya sea por razones económicas o por las magnitudes de los esfuerzos requeridos.

VENTAJAS Y DESVENTAJAS:

Ventajas: La energía hidráulica tiene la cualidad de ser renovable, pues no se agota la fuente primaria al explotarla, y es limpia, ya que no produce en su explotación sustancias contaminantes de ningún tipo.

Desventajas: el impacto medioambiental de las grandes presas, por la severa alteración del paisaje e, incluso, la inducción de un microclima diferenciado en su emplazamiento, la bondad ecológica de este concepto en los últimos años.

Al mismo tiempo, la madurez de la explotación hace que en los países desarrollados no queden apenas ubicaciones atractivas por desarrollar nuevas centrales hidroeléctricas, por lo que esta fuente de energía, que aporta una cantidad significativa de la energía eléctrica en muchos países (en España, según los años, puede alcanzar el 30%) no permite un desarrollo adicional excesivo. Recientemente se están realizando centrales minihidroeléctricas, mucho más respetuosas con el ambiente y que se benefician de los progresos tecnológicos, logrando un rendimiento y una viabilidad económica razonables además de ser catalogada como energía renovable.

http://tecnologiasautomatizacion.blogspot.es/

Esencialmente hablando, la diferencia que existe en el área de diseñode circuitos es poca entre la neumática y la hidráulica.La robustez de los elementos hidráulicos, como es de suponerse, esmayor que en los neumáticos.Dispositivos de seguridad y el empleo de bombas en vez de com-presores son algunas de esas diferencias. Por lo mismo, no existemayor dificultad para pasar de manera inmediata a la solución deproblemas simples en el área de la electrohidráulica.